Quel plastique choisir pour mon projet ?

Le choix du plastique est essentiel pour assurer le succès de tout projet impliquant l’injection plastique. En effet, différents types de plastiques présentent des propriétés variées qui peuvent influer sur le résultat final en termes de performance, de coût et d’esthétique.

Les plastiques les plus couramment utilisés dans les projets d’injection plastique incluent :

- le Polypropylène (PP),

- le Polyéthylène (PE),

- le Polystyrène (PS)

- Le Polycarbonate (PC).

- L’Acrylonitrile Butadiène Styrène (ABS)

Chacun de ces matériaux a ses propres caractéristiques : par exemple, le Polypropylène est souvent choisi pour sa résistance chimique et sa flexibilité, tandis que le Polycarbonate est prisé pour sa robustesse et sa transparence. Le choix d’un matériau doit donc prendre en compte non seulement les propriétés mécaniques, mais également le coût associé à chaque type de plastique.

En outre, le critère d’utilisation est primordial. Si le projet requiert une exposition continue aux intempéries, le choix d’un plastique résistant aux UV et à l’humidité, comme l’ASA, devient crucial. De même, pour des applications nécessitant une excellente résistance à la chaleur, des matériaux comme le PPO (polyphénylène oxide) peuvent s’avérer plus appropriés.

Des conseils pratiques incluent également l’évaluation des exigences esthétiques du projet. Par exemple, pour une finition lisse et brillante, le Polypropylène ou le Polystyrène cristal peuvent être utilisés. En revanche, si l’aspect visuel est secondaire par rapport à la durabilité, des plastiques moins coûteux comme le PE pourraient être envisagés. Les projets complexes peuvent nécessiter une analyse plus détaillée en tenant compte de ces facteurs.

En fin de compte, faire le bon choix de plastique pour votre projet dépendra d’une évaluation minutieuse des caractéristiques de chaque matériau, ainsi que de ses exigences techniques et esthétiques. Le savoir-faire dans le domaine de l’injection plastique et la compréhension des 10 questions les plus fréquentes au sujet de l’injection plastique peuvent également guider le processus décisionnel.

Comment remplacer un plastique par un autre ?

Remplacer un plastique par un autre dans un processus de moulage implique une approche méthodique, nécessitant l’analyse des performances requises de la pièce finie, mais aussi le dimensionnement du moule d’injection initial (s’il a déja été réalisé).

L’une des premières considérations concerne la compatibilité des matériaux. Il est essentiel d’évaluer si le nouveau plastique possède des propriétés similaires ou supérieures en termes de résistance, flexibilité et durabilité par rapport à l’ancien. Par exemple, le passage d’un polyéthylène à un polycarbonate pourrait offrir des avantages en termes de solidité, mais nécessiterait également une adaptation des procédés de moulage, tout simplement parce qu’un moule prévu pour l’une matière n’est pas forcément 100% adapté à une autre.

Le coût de production représente également un facteur crucial lors du remplacement d’un plastique. L’analyse doit inclure non seulement le coût du nouveau matériau, mais aussi les éventuels dépenses supplémentaires liées à l’adaptation des équipements et à la mise en place de nouveaux processus. Parfois, le choix d’un matériel moins onéreux pourrait entraîner des frais supplémentaires à long terme, si les performances du produit final ne répondent pas aux normes requises. Ainsi, un équilibre entre coûts initiaux et qualité doit être recherché.

Concernant les modifications à l’outillage existant, il serait prudent de prendre en compte l’impact que le nouveau plastique peut avoir sur le moule. Les standards de température et de pression peuvent varier entre les différents types de plastiques, ce qui requiert une réévaluation de l’équipement utilisé. Des adaptations peuvent inclure le changement de la température de fusion ou même la nécessité de réajuster le refroidissement des pièces pour atteindre des résultats optimaux.

En somme, remplacer un plastique par un autre est un processus délicat qui exige une analyse complète et détaillée des critères mentionnés ci-dessus, garantissant ainsi que tous les enjeux sont pris en compte pour un résultat efficace. Cela permet d’optimiser la qualité du produit final tout en maîtrisant les coûts associés. Vous serez donc en mesure de répondre aux 10 questions les plus fréquentes au sujet de l’injection plastique liées à ce sujet.

Moule en aluminium ou en acier : lequel privilégier en injection plastique ?

Le choix entre un moule en aluminium et un moule en acier est parfois posé dans le domaine du moulage, car il pourrait influencer les coûts, la qualité des pièces produites, et la durabilité des moules eux-mêmes.

Moule Aluminium :

Le moule en aluminium est souvent préféré pour les petites séries de production en raison de sa légèreté et de sa rapidité de fabrication.

Cependant, dans le cas d’un moule fabriqué en Asie, le cout de l’acier est négligeable dans le cout du moule, et le temps d’usinage sera quasiment identique.

Il a été enseigné pendant des années, qu’un moule en aluminium coute moins cher, cela reste sans doute vrai dans certains cas, et pour une fabrication en Europe, mais cela n’est plus une vérité absolue. Un autre avantage est que ce matériau offre une excellente conductivité thermique, ce qui accélère les cycles de refroidissement et, par conséquent, augmente l’efficacité de production.

Moule Acier :

En revanche, les moules en acier, bien qu’ils soient généralement plus coûteux et lourds, disposent d’une meilleure durabilité et d’une plus longue durée de vie. Ils sont conçus pour supporter des volumes de production plus importants sans se déformer, ce qui peut entraîner des économies à long terme. De plus, l’acier est moins susceptible de s’abîmer au fil des sessions de moulage, garantissant une qualité constante des pièces produites. Cela en fait un choix privilégié pour des productions à grande échelle et lorsque la précision dimensionnelle est essentielle.

Cependant, il est important de considérer les inconvénients des deux materials. Les moules en aluminium peuvent s’user plus rapidement sous de lourdes contraintes, tandis que la fabrication de moules en acier nécessite généralement plus de temps et d’investissement, ce qui peut retarder le démarrage de la production. En fonction de votre projet et de vos besoins, il est pertinent de peser le pour et le contre de chaque option et de se demander : « Quels sont les volumes de production prévus et quels sont les coûts associés à chaque type de moule ? » Une évaluation approfondie de ces paramètres permettra de prendre une décision éclairée entre un moule en aluminium ou en acier.

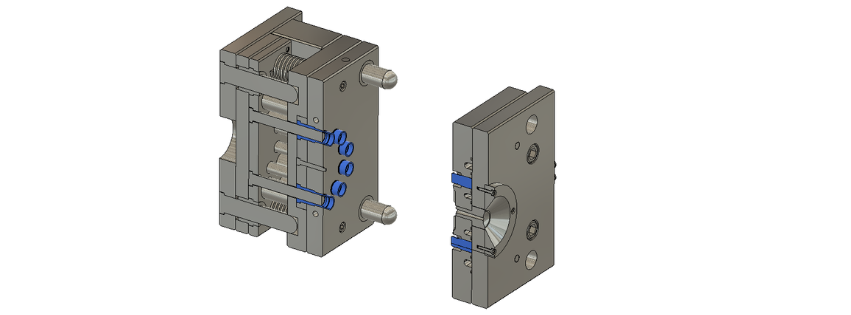

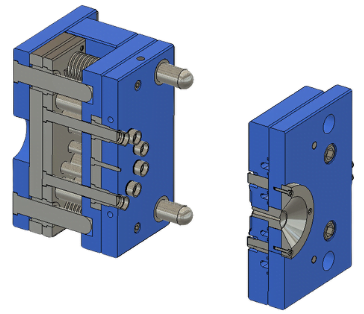

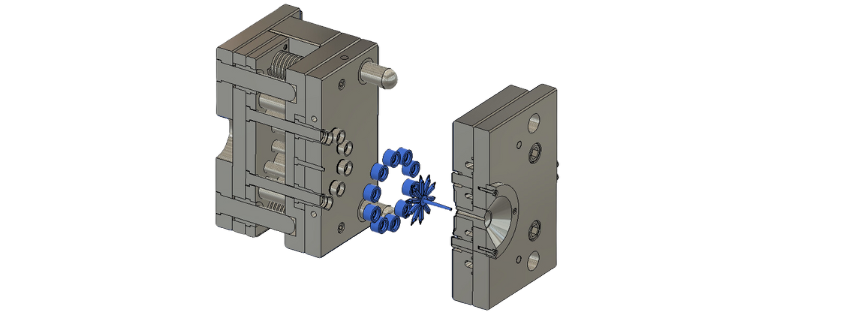

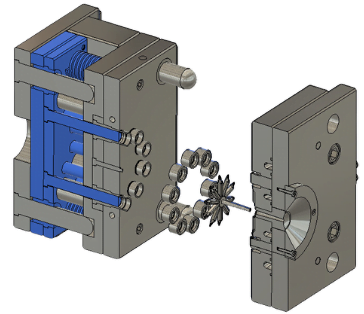

Peut-on modifier l’outillage d’ injection plastique après sa construction ?

La modification de l’outillage, notamment dans le cadre de l’injection plastique, est une pratique courante qui peut être essentielle pour répondre aux évolutions de production ou corriger des erreurs survenues durant le processus initial. Il est important de comprendre que les besoins en matière de production peuvent changer ; par conséquent, l’ajustement des moules peut devenir une nécessité. Cependant, la faisabilité de ces modifications dépend de plusieurs facteurs, notamment le type de matériau utilisé pour le moule et la nature des ajustements requis.

Les techniques courantes pour ajuster les moules comprendront l’usinage, le changement d’empreinte et l’ajout de nouveaux composants. L’usinage, par exemple, permet de redimensionner certaines parties du moule pour améliorer la tolérance ou le détails de finition d’un produit. D’autre part, le changement d’empreinte peut être crucial lorsque des changements significatifs de conception sont nécessaires. De même, l’ajout de nouveaux composants, tels que des inserts ou des systèmes d’éjection, peut optimiser la performance de l’outillage.

Cependant, il est crucial de prendre en compte les coûts associés à la modification des moules. Les dépenses peuvent varier en fonction de la complexité des modifications. Il faut également considérer le temps d’arrêt potentiel en production, ce qui pourrait engendrer des pertes. Dans une optique de rentabilité, l’évaluation des coûts par rapport aux gains en termes de productivité et de qualité devient une étape clé dans le processus décisionnel.

En analysant l’impact des modifications sur la production en cours, les entreprises doivent tenir compte des délais de mise en œuvre et des produits potentiellement affectés par ces changements. Les ajustements bien exécutés peuvent non seulement améliorer la qualité des pièces produites mais aussi optimiser l’ensemble du processus d’injection plastique, rendant les modifications d’outillage, dans certaines situations, indispensables.

Qui possède les droits sur la conception de la pièce et de l’outillage ?

La question des droits de propriété intellectuelle est d’une importance capitale dans le cadre du moulage et de l’injection plastique. La conception de pièces et d’outillage qui résultent de ce processus peut engager différents acteurs, chacun ayant des droits distincts sur les innovations créées. Il est crucial de comprendre qui détient ces droits afin d’éviter des conflits juridiques ultérieurs.

Généralement, la propriété intellectuelle se divise en plusieurs catégories, notamment les brevets, les droits d’auteur et les marques déposées. Lorsque l’on parle des droits sur la conception d’une pièce, cela implique souvent que le concepteur ou l’ingénieur chargés du développement possèdent initialement les droits d’auteur sur les dessins techniques. Cependant, si un employé conçoit une pièce dans le cadre de son travail, ces droits peuvent être transférés à l’employeur, à moins qu’il n’y ait une entente différente stipulée dans un contrat de travail.

Concernant l’outillage, il est fréquent qu’il soit conçu sur mesure pour un projet spécifique. Dans ce cas, les droits sur l’outillage peuvent également appartenir à l’entreprise qui finance sa création ou à une société de conception externe, selon les termes contractuels établis. Cette question devient plus complexe si plusieurs parties collaborent sur le projet, car cela pourrait entraîner une répartition des droits sur la conception de façon différente.

Il est donc fortement recommandé de formaliser les accords par le biais de contrats clairs qui stipulent la répartition des droits de propriété intellectuelle dès le début du processus de développement. Cela permet non seulement de protéger les innovations, mais également d’assurer que chaque partie impliquée dans la conception d’outillage et de pièces soit dûment reconnue et créditée pour son travail. En résumé, la formalisation des droits est essentielle dans le secteur de l’injection plastique, notamment pour comprendre qui possède les droits sur les conceptions et comment les protéger efficacement.

Expérience en Moulage Scientifique et Analyse de Remplissage

L’expérience en moulage scientifique joue un rôle crucial dans la qualité des produits obtenus par injection plastique. Les techniques de moulage avancées permettent d’atteindre des résultats optimaux, notamment en termes de précision dimensionnelle et de finition de surface et requièrent une compréhension approfondie des matériaux, ainsi que des propriétés physiques et chimiques de ceux-ci. En intégrant des simulations assistées par ordinateur, les ingénieurs peuvent anticiper et résoudre des problèmes potentiels avant la mise en œuvre réelle, ce qui minimise les risques de défauts.

Un des aspects clés du moulage est l’analyse de remplissage (Rhéologie). Cette technique consiste à observer et à évaluer le comportement du matériau lors de son injection dans le moule. Une bonne analyse de remplissage permet de détecter d’éventuels problèmes, tels que des zones de remplissage incomplètes, la formation de bulles d’air ou encore des déformations. Grâce à ces analyses précises, il est possible d’évaluer rapidement l’efficacité du moule, d’ajuster les paramètres de l’injection, comme la température et la pression, et de s’assurer d’une répartition uniforme du matériau dans le moule. En conséquence, cela permet d’éviter les défauts et d’optimiser la productivité.

Il est également essentiel de garder à l’esprit que la collecte d’expérience en moulage et l’analyse de remplissage ne sont pas seulement des activités ponctuelles, mais un processus continu visant l’amélioration. Les retours d’expérience des opérateurs et des techniciens permettent d’ajuster les processus de fabrication, d’adapter les formulations des matériaux et de concevoir des moules plus efficaces. Cela contribue à établir une culture d’amélioration continue, qui est primordiale pour maintenir une qualité optimale dans la production d’injections plastiques. En somme, l’expérience en moulage scientifique et l’analyse rigoureuse de remplissage sont indispensables pour garantir la qualité des produits finis dans le secteur de l’injection plastique.

Services de Parachèvement proposés

Le parachèvement est une étape cruciale dans le processus de fabrication des pièces en plastique par injection. Il s’agit d’un ensemble de traitements qui améliore non seulement la qualité mais aussi l’esthétique des pièces produites. Dans le cadre des 10 questions les plus fréquentes au sujet de l’injection plastique, le parachèvement est souvent un point de préoccupation pour les entreprises soucieuses de la présentation et de la performance de leurs produits.

La peinture ou le revêtement de surface constitue un volet des options de parachèvement. Ces techniques permettent non seulement de protéger les pièces contre l’usure, mais aussi d’améliorer leur apparence. Les entreprises peuvent choisir parmi une variété de couleurs et de finitions, répondant ainsi à leurs exigences spécifiques en termes de design et d’esthétique. La peinture de pièces plastique est légèrement plus complexe que pour des pièces métalliques, car les matériaux utilisés lors de l’injection doivent être choisis pour leur aptitude à la peinture. Les peintures elles-mêmes sont formulées spécifiquement pour adhérer aux matières plastiques. Une couche de primaire est souvent nécessaire afin d’obtenir un résultat parfait. De même un vernissage (mat / satiné / brillant) est appliqué généralement.

Le marquage, par tampographie, gravure laser, sérigraphie ou impression directe UV peuvent etre imaginées en fonction des géométries de pièces, nombres de couleurs et taille des logos ou marquages à appliquer. Pour la diffusion de lumière sélective, la technique de grattage laser peut aussi etre utilisée, aprés peinture, afin de laisser passer le faisceau lumineux seulement aux endroits choisis (cette technologie est appliquée, notamment, sur des boutons de commandes arborant des pictogrammes rétro-éclairés).

Quels contrôles assurent la qualité du processus d’ injection plastique ?

La qualité du processus de moulage est cruciale pour garantir des produits fiables et conformes aux exigences du marché. Plusieurs méthodes de contrôle qualité sont mises en place tout au long du processus de production afin d’identifier et de corriger les défauts potentiels dès leur apparition. L’une des approches clés consiste à adopter une inspection préalable des matériaux utilisés dans le moulage. Cela implique de vérifier les spécifications des matières premières avant qu’elles ne soient intégrées au processus de production. Ces vérifications permettent de s’assurer que les matériaux répondent aux normes établies, ce qui est fondamental pour éviter des problèmes ultérieurs.

Par ailleurs, les étapes de vérification durant le processus de moulage, telles que la surveillance des températures de fusion et des pressions d’injection, jouent un rôle essentiel. Des instruments de mesure de haute précision sont souvent employés pour surveiller ces paramètres en temps réel. Cela permet d’identifier les variations qui pourraient affecter la qualité du produit final. Une attention particulière est portée sur les échantillons des premiers produits fabriqués, souvent soumis à des tests destructifs ou non destructifs pour évaluer leur résistance et leur fonctionnalité.

Il est également important de mettre en place une documentation rigoureuse tout au long du processus. En effet, un registre complet de chaque étape de production, incluant les contrôles effectués, les résultats obtenus et les anomalies rencontrées, crée une traçabilité essentielle. Cette documentation permet non seulement de relever les problèmes potentiels, mais aussi d’identifier les tendances sur le long terme. En recourant à ces contrôles, les entreprises peuvent répondre à des questions courantes, telles que les 10 questions les plus fréquentes au sujet de l’injection plastique. Grâce à un système de contrôle qualité bien établi, le moulage peut donc garantir une production de haute qualité, conforme aux standards de l’industrie.

Réduction de l’Empreinte Carbone dans le Moulage par injection

La question de la durabilité a pris une importance capitale dans l’industrie du moulage, où la quête de stratégies visant à réduire l’empreinte carbone est devenue essentielle. En matière de moulage, l’une des pratiques clés pour atteindre cet objectif est l’optimisation des ressources. Cela implique l’utilisation judicieuse des matériaux et l’adoption de processus efficaces. Par exemple, l’analyse du cycle de vie des produits permet d’identifier des solutions pour minimiser les déchets et maximiser la durabilité des matériaux utilisés dans l’injection plastique.

Par ailleurs, l’intégration de matériaux recyclés dans le processus de production constitue une étape significative. La sélection de matières premières issues du recyclage non seulement réduit la consommation de ressources vierges, mais diminue également les émissions liées à la production de nouveaux matériaux. Les fabricants doivent évaluer soigneusement les caractéristiques des matériaux recyclés afin de garantir qu’ils répondent aux standards de qualité et de performance requis tout en contribuant à des pratiques de moulage plus respectueuses de l’environnement.

En ce qui concerne l’efficacité énergétique, l’implémentation de technologies modernes et d’équipements optimisés joue un rôle critique. Il est impératif d’analyser et de mettre en place des machines qui consomment moins d’énergie tout en maintenant une productivité élevée. Parmi les exemples, on peut citer les presses d’injection à haute efficacité énergétique, qui diminuent non seulement la consommation totale d’énergie mais aussi l’empreinte carbone globale du processus de production.

Ces stratégies, lorsqu’elles sont combinées, représentent une voie significative vers un futur où l’industrie du moulage peut répondre aux défis environnementaux contemporains. En surveillant continuellement l’impact des opérations et en adoptant des pratiques durables, il est possible de réduire efficacement l’empreinte carbone tout en maintenant la rentabilité et la compétitivité sur le marché.

Enfin, la production locale ne nécessitant pas de transports longs et couteux apportent une réponse concrète en terme de réduction d’empreinte carbone.

Avantages de la Production en France

Produire en France présente plusieurs avantages significatifs par rapport à la production en Chine, parmi lesquels :

- la proximité géographique,

- la réduction des délais de livraison,

- la préservation de l’emploi local.

Tout d’abord, la proximité géographique permet aux entreprises françaises de bénéficier d’une meilleure réactivité face aux demandes des clients. En réduisant les distances, les délais de transport sont moindres, ce qui se traduit par une livraison plus rapide des produits finis. Cela s’avère particulièrement crucial dans des secteurs où le temps est essentiel et où les nouvelles tendances émergent rapidement. il est fréquent que les quantités minimum de fabrication soient moins importantes que pour de l’import en conteneur.

Un autre aspect crucial est la qualité perçue des produits ‘Made in France’. En effet, les consommateurs associent souvent la production nationale à des standards de qualité plus élevés. Les entreprises qui choisissent de fabriquer leurs produits en France peuvent capitaliser sur cette perception, ce qui peut leur offrir un avantage concurrentiel sur le marché. Les normes de fabrication françaises, qui sont généralement plus strictes, facilitent la confiance et la satisfaction des clients vis-à-vis des produits qu’ils achètent.

De plus, en optant pour la production locale, les entreprises contribuent à maintenir des emplois dans leur région. Cela joue un rôle fondamental dans le soutien de l’économie nationale et dans la cohésion sociale. La production nationale favorise un cycle économique positif où les revenus générés restent au sein du pays, stimulent la consommation locale et, par conséquent, encouragent d’autres secteurs économiques.

Bien que la production en Chine puisse offrir des coûts de fabrication plus bas, elle pose également des défis majeurs, tels que des délais d’approvisionnement plus longs et des préoccupations relatives aux conditions de travail. À l’inverse, produire en France permet non seulement d’assurer une qualité de produit supérieure mais également de renforcer le tissu économique local.